Ist ein Testpunktadapter für das Hydrauliksystem erforderlich?

Das Hydrauliksystem ist sehr kompliziert.

Beim Fließen von Hydrauliköl sind die unregelmäßige Fließrichtung und die Fließgeschwindigkeit der Flüssigkeit, insbesondere für die große Entfernung, nur schwer vorherzusagen.

Bei solch einem komplexen Hydrauliksystem ist das System schwer zu debuggen und die Wartung ist unbequem.

Daher sollte diese Funktion im Entwurfsprozess vollständig berücksichtigt werden, und verschiedene mögliche Mittel sollten so weit wie möglich eingesetzt werden, um die Leistung des Systems zu verbessern und zu verbessern.

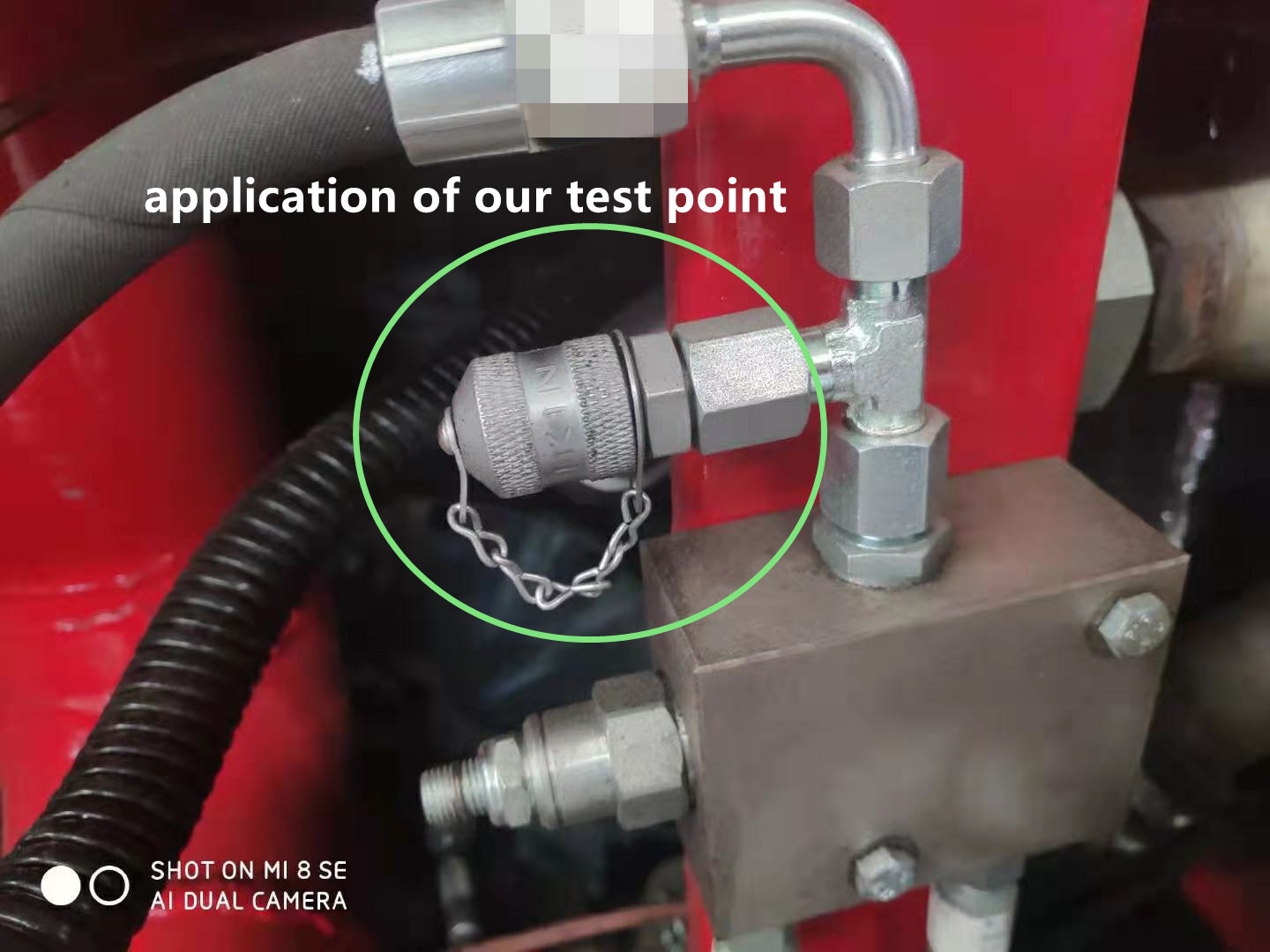

Die Anwendung eines Druckprüfpunkts im Hydrauliksystem ist hilfreich beim Debuggen des Systems. Und es kann die Arbeitsleistung des Systems verbessern.

1. Die Anwendung des Druckprüfpunkts ist hilfreich für die Diagnose von Systemfehlern

Das Hydrauliksystem weist während des Arbeitsprozesses zwangsläufig verschiedene Fehler auf, und die Gründe für die Fehler sind oft sehr kompliziert. Die abnormale Funktion des Hydraulikmotors ist einer dieser komplizierten Fehler.

Der Grund für den anormalen Arbeitsbetrieb des Hydraulikmotors ist kompliziert. Dies kann durch eine Verstopfung der Hydraulik- oder Hydraulikleitung oder durch den Ausfall der Last oder des Hydraulikmotors selbst verursacht werden.

Sobald ein Fehler auftritt, ist die schnelle Identifizierung der Fehlerursache der Schlüssel zur Fehlerbehebung.

Installieren Sie einen Druckprüfpunkt am Öleinlass des Hydraulikmotors, um die mögliche Ursache zu beurteilen, indem Sie den Druck am Öleinlass des Hydraulikmotors prüfen.

Es ist sehr vorteilhaft, die Fehlerursache herauszufinden und die Störung sogar schnell zu beheben.

2. Die Anwendung eines Druckprüfpunkts ist hilfreich für die Einstellung des Systemdrucks.

In konventioneller Ausführung ist der Ölpumpenausgang des Hydrauliksystems mit einem Manometer ausgestattet.

Das Manometer ist nicht nur ein Messwerkzeug zum Einstellen des maximalen Arbeitsdrucks des Ölpumpenausgangs, sondern auch ein Überwachungswerkzeug für den Arbeitsdruck des Hydrauliksystems.

Aufgrund der besonderen Eigenschaften des hydraulischen Rohrleitungssystems wie lange Ölflussstrecke, Flüssigkeitsflussrichtung und Flussratenänderung in der Mitte können der tatsächliche Arbeitsdruck des Hydromotors und der Ausgangsdruck der Ölpumpe weit auseinander liegen.

Durch den Ölpumpenausgangsdruckmesser ist es schwierig, den tatsächlichen Arbeitsdruck des Hydromotors und die Erfassung des Arbeitsdrucks des Hydromotors zu debuggen, so dass die Druckeinstellung bei Betrieb des Hydromotors sehr schwierig wird.

Gleichzeitig ist es unmöglich, den Hydraulikmotor unter dem entsprechenden Druck arbeiten zu lassen, was sich unweigerlich auf die Arbeitsleistung des Hydrauliksystems und den Arbeitszustand des Hydraulikmotors auswirkt.

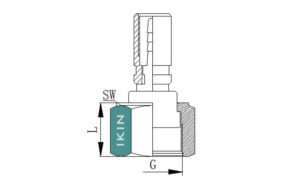

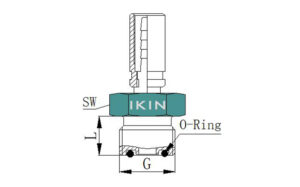

Wenn ein Manometer direkt am Öleinlass des Hydraulikmotors installiert ist, erhöhen sich die Kosten des Hydrauliksystems, obwohl der Arbeitsdruck des Hydraulikmotors gemessen werden kann. Darüber hinaus sind die Wahl der Einbaulage des Manometers sowie die Arbeitsumgebung und die Lebensdauer schwer zu garantieren. Wenn am Öleinlass eines Hydraulikmotors ein Druckprüfpunkt installiert ist, ist die Situation anders.

Da der Druckprüfpunkt sehr nahe am Hydraulikmotor liegt, spiegelt der gemessene Druck im Wesentlichen den Arbeitsdruck des Hydraulikmotors wider, was die genaue Einstellung des Arbeitsdrucks des Hydraulikmotors erleichtert. Gleichzeitig sind die Kosten für den Druckprüfpunkt relativ niedrig, der Installationsort ist einfach zu wählen, er ist nicht durch die Arbeitsumgebung eingeschränkt und die Lebensdauer ist lang. Dadurch können die verschiedenen Probleme bei der Installation des Druckprüfpunkts vollständig vermieden werden Manometer am Öleinlass des Hydraulikmotors.

3. Die Anwendung eines Druckprüfpunkts trägt zur Verbesserung der Arbeitsleistung des Systems bei

Hydraulikschocks sind bei hydraulischen Arbeiten unvermeidlich, und Hydraulikschocks sind für den normalen Betrieb des Hydrauliksystems sehr schädlich. Das Vermeiden oder Reduzieren von Hydraulikschlägen so weit wie möglich ist ein Problem, das bei der Auslegung des Hydrauliksystems berücksichtigt werden muss.

Es gibt viele Gründe für den Hydraulikschock, einschließlich der plötzlichen Änderung der Flüssigkeitsströmungsrichtung und des Vermischens von Luftblasen im Hydrauliköl. Anschließend können wir das Rohr mithilfe der hydraulischen Rohrschelle befestigen, um starke Vibrationen zu vermeiden, und das Metallgitter des Luftblasenfilters in den Öltank einsetzen. Versuchen Sie, die plötzliche Änderung der Flüssigkeitsströmungsrichtung zu vermeiden, indem Sie den Abstand der im Tank fließenden Flüssigkeit verlängern, damit die Blasen allmählich austreten.

Daher ist es eine gute Wahl, einen Druckprüfpunkt in die Hydraulikleitung einzubauen. Der Druckprüfpunkt kann verwendet werden, um das im oberen Teil der Hydraulikleitung gesammelte Gas abzulassen, um die geringe Blasenleckrate im Öltank auszugleichen und den Hydraulikschock zu verringern. Es ist sehr vorteilhaft, die Arbeitsleistung des Systems zu verbessern.

Zusammenfassend hat die ordnungsgemäße Anwendung des Druckprüfpunkts in Hydrauliksystemen im Allgemeinen mehr Vor- als Nachteile. Es ist sehr nützlich für die Fehlerdiagnose, das Debuggen und die Leistungsverbesserung von Hydrauliksystemen.