Hidrolik sistem için test noktası adaptörü gerekli midir?

Hidrolik sistem için test noktası adaptörü gerekli midir? Hidrolik sistem çok karmaşıktır. Hidrolik yağın akışı sırasında, sıvının düzensiz akış yönü ve akış hızı

Hidrolik sistemlerde basınç testi ve numune alma için önemli bir araç olan hidrolik test noktaları yaygın olarak kullanılmaktadır.

Ancak güvenilir ve sızdırmaz bir bağlantı kurmak, herhangi bir hidrolik sistemin birincil amacı olmalıdır.

Piyasada seçilebilecek birçok farklı hidrolik test türü vardır. Hangi tip olursa olsun, sızdırıldığında tüm sisteme rahatsızlık ve sıkıntı getirecektir.

Yaygın sızıntı sorunları ve hidrolik testlerin olası nedenleri:

Hidrolik sistem için test noktası adaptörü gerekli midir? Hidrolik sistem çok karmaşıktır. Hidrolik yağın akışı sırasında, sıvının düzensiz akış yönü ve akış hızı

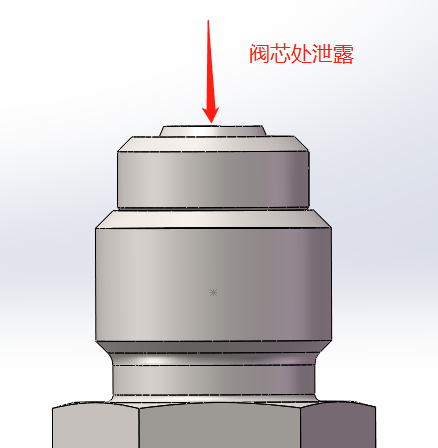

Sızdırmazlık halkasının ve sızdırmazlık oluğunun makul olmayan tasarımı, sızdırmazlık halkasının sıkıştırılmasının çok büyük veya çok küçük olmasına neden olacaktır; sık sık demonte edilirse, sızdırmazlık halkasının yüzeyi aşınabilir, cüruf olabilir ve sıkıca bastırılmamış olabilir.

Kullanım süresi raf ömrünü aşmayacak kadar uzun olduğunda, halka sızdırmazlığını, elastikiyetini, deformasyonunu ve çatlaklarını vb. kaybeder, bu nedenle sızıntı yapmak kolaydır.

Hidrolik testlerin bağlantı dişi, yağ portu ucunun dişine göre seçilir.

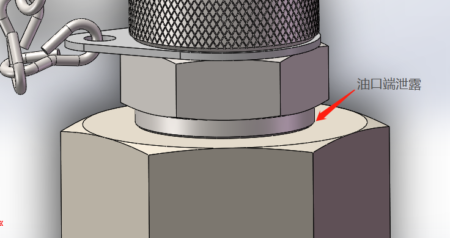

Hidrolik testlerin dış dişli bağlantı uzunluğu, yağ portu ucunun iç dişlisinin tam diş derinliğinden daha az olmalıdır. Aksi takdirde, kolon ucunun dişi alta vidalanmayacak ve dişli ucun sızmasına neden olacaktır.

Giriş ucundaki O-ring'in sızdırmazlık yüzeyindeki çizikler, O-ring'in etkili bir şekilde sızdırmazlığını önleyerek sızıntıya neden olacaktır; O-ring sızdırmazlık yüzeyinin kenarı çok keskindir veya çapaklıdır ve kurulum sırasında O-ringi kesmek kolaydır ve sızıntıya neden olur;

Tork montajından sonra, bağlantı contasının uç yüzünün yağ portunun uç yüzü ile tam temas halinde olduğundan emin olun. Hafif bir boşluk varsa, O-ring muhtemelen sistemin uzun süreli basınçlandırma işlemi sırasında sıkışarak sızıntıya neden olur.

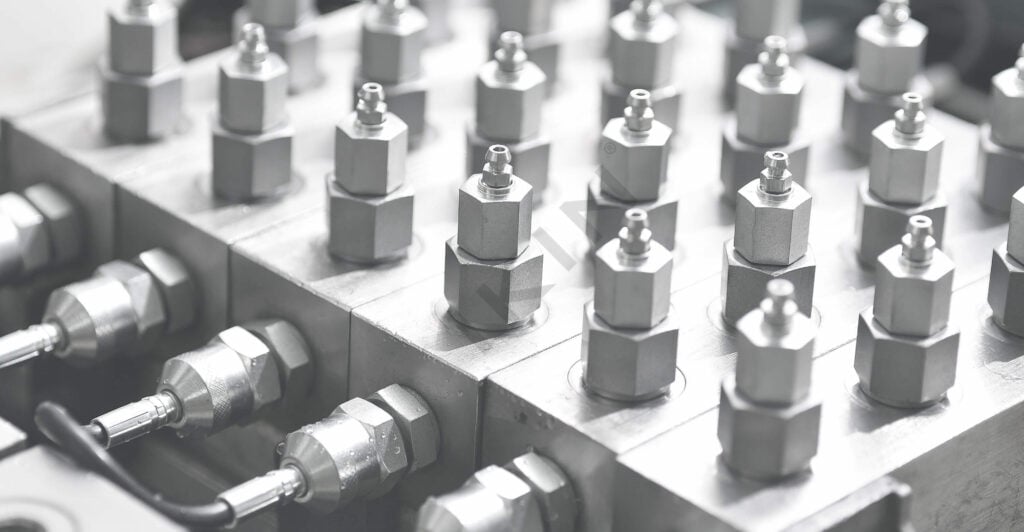

IKIN hidrolik test noktası, paketten önce 100% sızıntı testi.

Uluslararası ISO 15171-2 standardına göre, hidrolik testlerin maksimum çalışma basıncı 63Mpa'dır (630bar). Sistem basıncı çok yüksekse (maksimum basınç sınırı aşarsa), valf çekirdeği büyük bir darbe ile hasar görür ve bu da hidrolik testlerin sızıntı yapmasına neden olur.

Kirlilikler hidrolik sisteme girdiğinde ve basınç test edildiğinde, bu kirlilikler hidrolik testlerin iç contalarına zarar verecek ve ayrıca tüm hidrolik sistemin hizmet ömrünü etkileyecektir.

IKIN FLUID, Çin'de üreticidir, test bağlantılarında, paketten önce 100% sızıntı testinde uzmanlaşmıştır.

ODM/OEM/özelleştirilmiş kabul edildi.

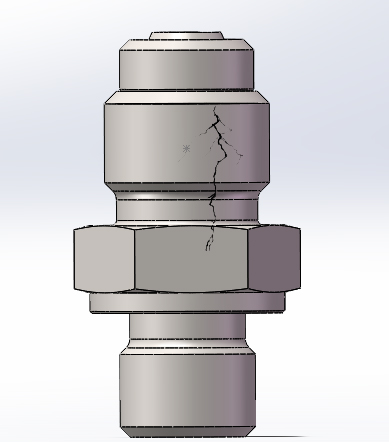

Hidrolik test noktası ekleminin bazı kısımlarının tasarım duvar kalınlığı çok ince olduğunda ve gerilme konsantrasyonu olduğunda, ince duvarlı kısım kırılır veya çatlaklar sızıntıya neden olur.

Düşük kaliteli malzemelerin seçilmesi bağlantı gövdesinde küçük çatlaklara neden olabilir, ancak bu çatlakları elektrokaplamadan sonra bulmak zor olacaktır.

Bu nedenle, hidrolik test gövdesi, sistemin sabit basıncı altında genişleyecek ve çatlayacak ve sızıntıya neden olacaktır.

Yukarıdakiler, hidrolik sistem uygulama uygulamasındaki hidrolik testlerin bir özetidir ve birkaç neden sızıntıya eğilimlidir.

Uygulamada. Sızıntının olası nedenleri analiz edilerek gerçek durumla birlikte bulunmalı ve düzenli bir şekilde aranarak sorun hızla giderilmelidir.

* Gizliliğinize saygı duyuyoruz ve tüm bilgiler korunuyor