Как обслуживать и управлять гидравлической системой экструзионного пресса

Большие алюминиевые экструзионные прессы могут использоваться для производства изделий из алюминиевого профиля с высокими техническими характеристиками, таких как промышленные профили, профили для рельсового транспорта и большие радиаторы.

Его можно использовать в аэрокосмической отрасли, железнодорожном транспорте, автомобилях, кораблях, строительстве, машиностроении, электронной энергетике и других областях. В рабочем процессе большого пресса для экструзии алюминия, чтобы обеспечить точность работы и высокую производительность, необходимо иметь определенную степень стабильности. Как только стабильность экструдера не соответствует производственным стандартам, качество производимой продукции будет значительно снижено. И предприятия также понесут огромные экономические потери.

一. Общие проблемы гидравлической системы большого алюминиевого экструзионного пресса и их решения

(一) Утечка трубы:

Положение сварки трубы и фланца, скорее всего, приведет к утечке из трубы. Кроме того, установочная поверхность фланца трубы и положение винта также могут вызвать утечку в трубе.

Возникновение утечек в трубах в основном вызвано ослаблением резьбовых и трубных соединений, вызванным длительной эксплуатацией. В то же время, после старения уплотнения монтажной поверхности фланца уплотнительное кольцо будет повреждено.

Неправильная сварка привела к порам и трещинам, а также к утечкам. Кроме того, время использования было слишком долгим, осведомленность о безопасности была слабой, а своевременное техническое обслуживание не проводилось, что привело к расширению ситуации и, в конечном итоге, к утечке. Мы можем устранить вибрацию трубы и повысить устойчивость, добавив хомуты и кронштейны.

Если операция сварки не нормирована, есть поры или трещины, мы можем отшлифовать в исходное положение, а после удаления мусора снова сварить.

(二) Течь масла в цилиндре:

1. Частота утечек масляного цилиндра относительно высока. Из-за длительного рабочего состояния это неизбежно вызовет большое количество абразивных частиц. В то же время, поскольку открытое положение штока поршня подвергается воздействию воздуха в течение длительного времени, неизбежно попадание большого количества пыли и алюминиевой пудры.

В таких ситуациях для очистки обычно используется пылезащитное кольцо. Однако из-за эффекта пылезащитного кольца его трудно полностью соскрести, так что уплотнение штока поршня повреждается, что, в свою очередь, вызывает утечку. Поэтому обычно применяются два метода устранения утечек из масляного цилиндра: во-первых, очистите масляный цилиндр и замените уплотнения; Во-вторых, подтвердите, изношен ли поверхностный слой штока поршня или нет,

2. Ось цилиндра не параллельна направляющей, и погрешность превышает стандартный диапазон: 0,04-0,08 мм/м. В свою очередь, болты крепления торцевой крышки были ослаблены, и уплотнение не вышло из строя. Тогда нам нужно поддерживать параллелизм и контролировать ошибку в пределах стандартного диапазона.

3. Уплотнение нарушено, и происходит утечка масла из-за противодавления и слишком высокого давления. В свою очередь, уплотнение подвергается избыточному давлению, и уплотнение разрушается. Это требует сброса давления в гидравлической системе и проверки компонентов гидрораспределителя.

4. Уплотнения сильно изношены и выходят из строя, потому что гидравлическое масло сильно загрязнено и производит много примесей. Когда температура масла остается высокой в течение длительного времени, гидравлическое масло постепенно окисляется, что приводит к образованию коллоидных отложений. Когда температура масла находится в состоянии низкой температуры в течение длительного времени, эластичность уплотнения будет потеряна. Старение уплотнения вызвано накоплением большого количества масляных остатков.

Затем нам необходимо усилить управление гидравлическим маслом и строго контролировать проникновение источников загрязнения; Подтвердить рабочее состояние системы охлаждения гидрооборудования и обеспечить ее нормальную работу. Наиболее подходящая температура 30-45℃.

5. Когда подходящее уплотнение не выбрано для обработки уплотнения, при выборе уплотнения. Чтобы учесть материал, модель и шероховатость уплотнения, происходит утечка масла. Поэтому при выборе уплотнений тщательно определяйте характеристики уплотнений и выбирайте соответствующие уплотнения.

(三) Утечка компонентов регулирующего клапана:

Внутренняя утечка является наиболее распространенной среди утечек компонентов регулирующего клапана. Основной причиной внутренней утечки является большое скопление гидравлических примесей, которые, в свою очередь, блокируют компоненты регулирующего клапана; Кроме того, чрезмерный износ сердечника клапана и неправильное закрытие могут вызвать утечку.

Чрезмерное давление вызовет гидравлический зажим золотника, что также приведет к утечке. Рекомендуется повторно чистить регулирующий клапан после разборки или полировать компоненты регулирующего клапана. Для того, чтобы улучшить его точность и восстановить его первоначальный вид.

(四) Отказ электромагнитного клапана: Отказ электромагнитного клапана можно разделить на следующие типы:

1. Золотник не двигается: (1) Отказ электромагнита в сочетании с обнаружением вибрации и магнитного поля: видно, что золотник не двигается; (2) Сердечник клапана зажат, масло заменено, возвратная пружина неисправна. После обнаружения вибрации можно увидеть заедание сердечника клапана;

2. Большая потеря давления: (1) поток слишком большой и размер неправильный, что можно увидеть при совместном контроле вибрации и магнитного поля; (2) золотник не двигается на месте, и неисправность заедания золотника можно увидеть с помощью обнаружения вибрации;

3. Утечка магнитного потока: На поверхности электромагнитной катушки появляются дефекты, которые можно увидеть при обнаружении магнитного поля.

4. Удар (вибрация): скорость смыкания катушки слишком высока, а винты ослаблены, что видно при обнаружении вибрации.

Ввиду причин вышеуказанных проблем примите соответствующие меры для решения проблемы.

二. Техническое обслуживание и управление гидравлической системой большого пресса для экструзии алюминия

(一) Составление ежедневного плана технического обслуживания

(1) Некоторое оборудование, подвергающееся воздействию воздуха в течение длительного времени, регулярно чистите, чтобы открытые части оборудования оставались чистыми и свободными от загрязнений;

(2) Содержите рабочую среду в чистоте и порядке, чтобы избежать попадания пыли и мусора и загрязнения гидравлической системы;

(3) Проводить патрульные проверки в любое время, когда скорость утечки масла относительно высока, и после обнаружения принимать соответствующие меры для их немедленного устранения;

(4) Стандартизируйте процесс проверки. Наметить маршрут осмотра и самую высокую часть точки разлива нефти. После завершения определенного этапа инспекционной работы он передается вместе с персоналом следующего этапа, и подробно разъясняется ход работ предыдущего этапа;

(5) Подробно запишите исходное рабочее состояние. Понимание нормальных условий работы гидравлической системы может помочь своевременно обнаружить и решить проблемы в процессе проверки, повысить эффективность работы и избежать рисков для безопасности.

(二) Разработайте систему регулярного технического обслуживания и осмотра и запланируйте дату калибровки различных инструментов гидравлической системы. Убедитесь, что счетчик работает правильно и имеет высокую степень точности.

В то же время гидравлическая система должна быть испытана под давлением, чтобы установить разумное значение давления для поддержания нормальной температуры. Чтобы избежать дисбаланса давления, температура слишком низкая или слишком высокая, что приводит к утечке. Регулярно очищайте и заменяйте фильтрующий элемент для определения состава мусора и загрязнений гидравлического масла.

Подтверждайте степень износа и износа гидравлической системы, а также отбирайте и проверяйте гидравлическое масло экструдера каждые три месяца. Проверьте вязкость гидравлического масла, кислотное число, влажность, частицы и другие элементы, чтобы можно было принять разумные меры для их устранения.

三. Вывод

С помощью анализа можно подтвердить, что утечка в гидравлической системе пресса для экструзии алюминия в основном вызвана отсутствием стабильности гидравлической системы. Поэтому мы должны принять соответствующие меры.

Однако решения всегда связаны с корректирующими мерами и не могут иметь превентивного эффекта.

Поэтому очень важно выполнять необходимое техническое обслуживание и управление гидравлической системой в повседневной работе.

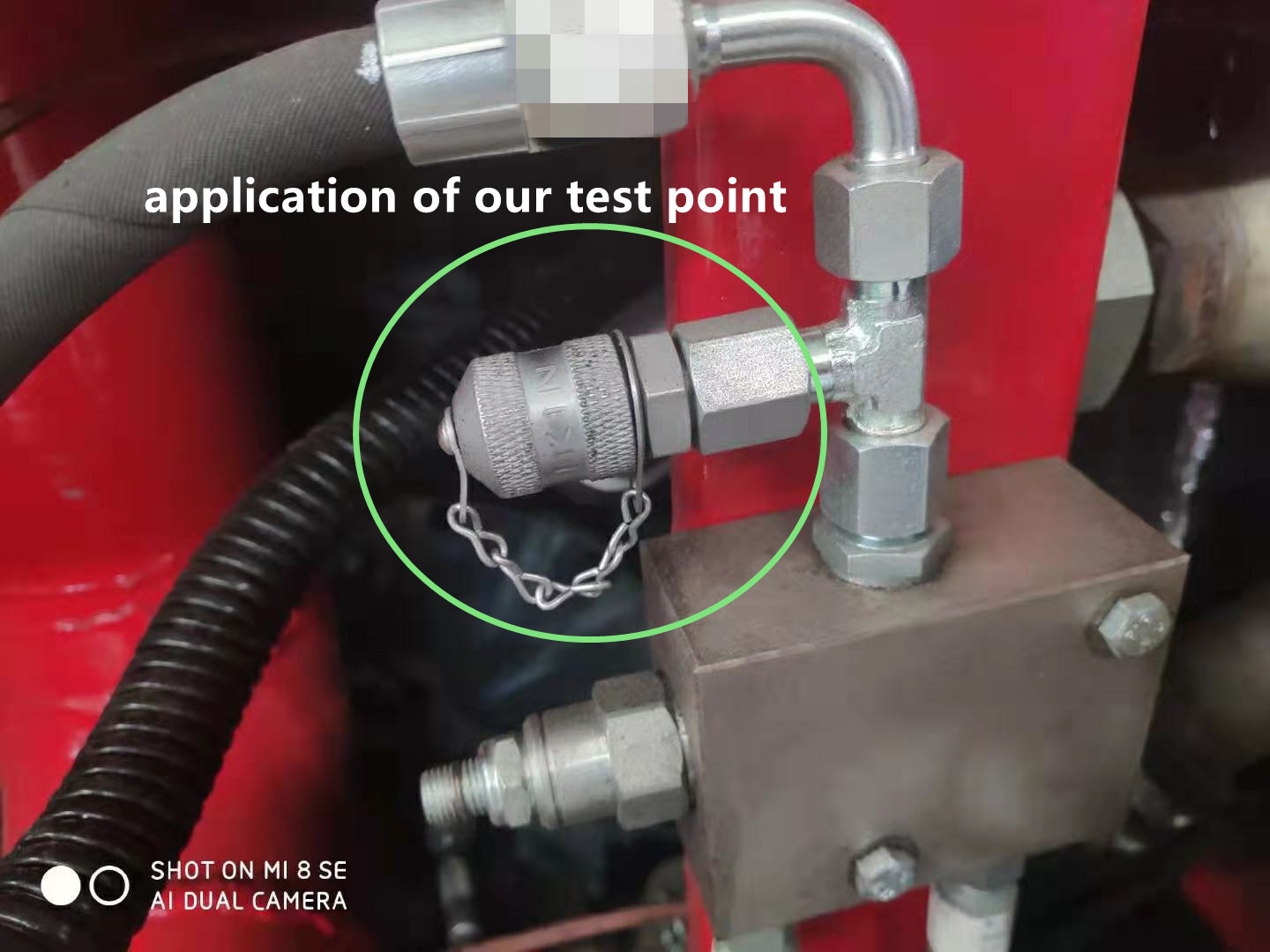

клапаны фланцы продукты для проектирования жидкостей гидравлические фланцевые фитинги гидравлические фитинги bspp фланцы клапанов быстроразъемные соединения гидравлический клапан американская гидравлическая мощность быстроразъемные соединения фитинги для гидравлических испытаний фитинги для гидравлических испытаний шланг для гидравлических испытаний фитинги для гидравлических испытаний фитинги для портов гидравлических испытаний гидравлические испытательные фитинги для кошек гидравлические испытательные фитинги john deere фитинги для манометра для гидравлических испытаний фитинги для гидравлических испытательных шлангов фитинги для гидравлических испытаний hitachi фитинги для гидравлических испытаний jcb фитинги для гидравлических испытаний jic комплект фитингов для гидравлических испытаний фитинги для гидравлических испытаний komatsu метрические фитинги для гидравлических испытаний фитинги для гидравлических испытательных точек соединители для гидравлических испытательных точек гусеница фитинги для гидравлического испытательного порта ar фитинги для гидравлического испытательного порта Parker фитинги для гидравлических испытаний Parker фитинги для гидравлических испытаний Parker фитинги для гидравлических испытаний stauff фитинги для гидравлических испытаний фитинги для гидравлических испытаний volvo соединение манометра гидравлическая жидкость точка испытания фитинги для парковки соединительная резьба точка испытания фитинги для гидравлических испытаний гидравлическая муфта и Шланг Тестовая муфта Контрольная точка давления Гидравлические аксессуары Узлы для тестирования шлангов Фитинги для контрольных точек Тестовые точки Шланги Фитинги для манометров Тестовые муфты для проверки давления