Richtige Verwendung hydraulischer selbstdichtender Steckverbinder und Fehlerbehebung?

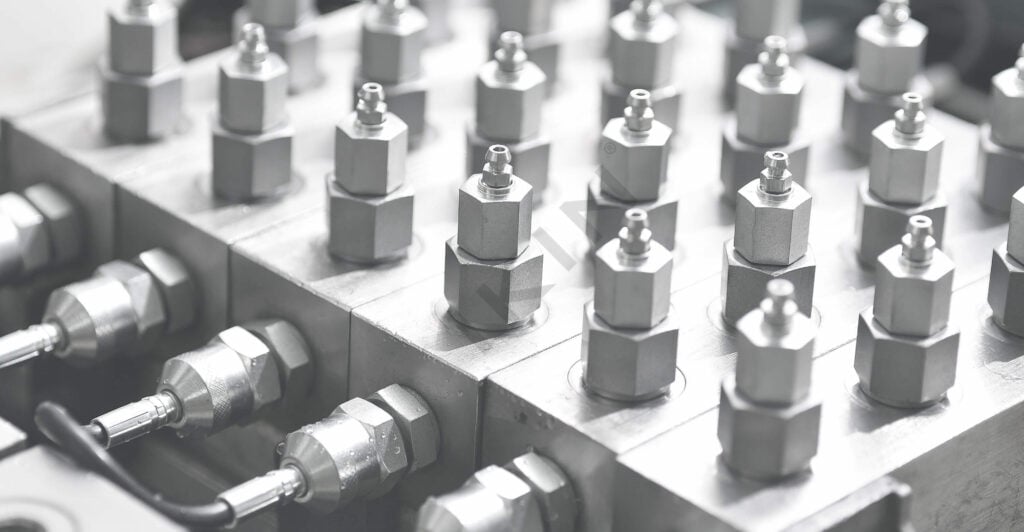

Mit der Entwicklung von Baumaschinen gibt es immer mehr Arten von Hydraulikmaschinen, so dass es unvermeidlich ist, dass viele mechanische Fehler auftreten.

Aufgrund der unterschiedlichen Positionen ist auch das erforderliche Zubehör unterschiedlich, einschließlich hydraulischer selbstdichtender Verbindungen.

Bei der Verwendung von hydraulischen selbstdichtenden Verbindungen treten unvermeidlich Fehler auf.

1. Allgemeine Fehlerbehebung

(1) Eine Seite leitet und die andere Seite ist während des Betriebs abgeschnitten. , Der Grund liegt hauptsächlich in der unterschiedlichen Federkraft der beiden Kugelhahnfedern.

Wenn der Ölkreislauf angeschlossen ist, kehrt die Stahlkugel an der Seite mit der geringeren Elastizität über eine lange Strecke zurück. Die Stahlkugel auf der Seite mit größerer Elastizität wird nicht zurückgegeben, und der Kugelhahn auf dieser Seite ist immer noch geschlossen.

Darüber hinaus kann dieser Fehler auch auftreten, wenn eine Seite der Stahlkugel von Schmutz haften bleibt.

Die Eliminierungsmethode besteht darin, den selbstdichtenden Stecker zu entfernen. Drehen Sie die Einstellschrauben, um die Federn auf beiden Seiten gleichmäßig zu machen. Wenn die Stahlkugel durch Kleinigkeiten festsitzt, sollte der Kugelhahn zerlegt werden, um Kleinigkeiten zu entfernen, und nach dem Waschen wieder eingebaut werden.

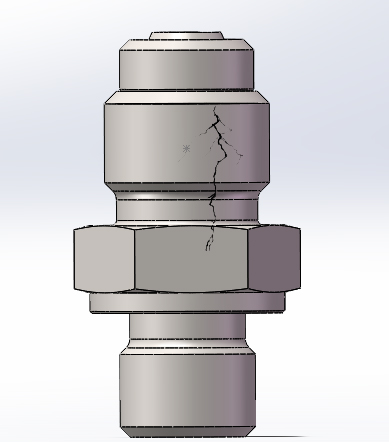

(2) Alle Rohrleitungen auf beiden Seiten sind während des Betriebs abgeschnitten. Der Grund ist, dass die elastische Kraft der Federn auf beiden Seiten zu schwach ist, wodurch die Stahlkugel unter der Einwirkung der hydraulischen Kraft automatisch abgeschnitten wird.

Wenn der Ölfluss blockiert oder der innere Verschleiß der selbstdichtenden Verbindung abgenutzt ist, können sich die beiden Stahlkugeln bei der normalen Montage nicht auseinanderdrücken.

Die Fehlerbehebungsmethode besteht darin, die Einstellschraube zu drehen, um die Vorspannkraft der Feder zu erhöhen oder die Feder auszutauschen;

Fügen Sie bei der Installation der selbstdichtenden Verbindung eine Dichtung zwischen den beiden Stahlkugeln hinzu, um die beiden Stahlkugeln auseinander zu drücken.

2. richtig verwenden

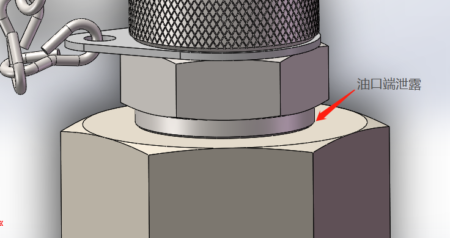

(1) Die Dichtung zwischen der selbstdichtenden Verbindung und der Hydraulikölleitungsverbindung sollte intakt bleiben. Wenn die Dichtung verloren geht, installieren Sie sie rechtzeitig neu. Um Ölleckage und Lufteinlass zu vermeiden.

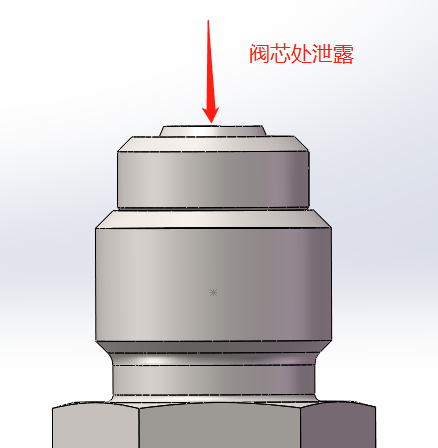

(2) Wischen Sie beim Anschließen der Rohrleitung zuerst das Ende der Verbindungskörperbaugruppe und die Verbindungshülsenbaugruppe sauber.

Drücken Sie dann die Verbindungshülse nach innen. Setzen Sie dann die Gelenkkörperbaugruppe in die Gelenkhülsenbaugruppe ein und lösen Sie schließlich die Kupplungshülse.

Die Verriegelungsstahlkugel wird in die Nut des Gelenkkörpers fallen gelassen und verriegelt, um sicherzustellen, dass die beiden Kugelhähne gleichzeitig die Feder zusammendrücken und sich gegenseitig aufdrücken, um den Ölkreislauf zu verbinden. (Hinweis: Der Dichtring zwischen dem Gelenkkörper und die Gelenkhülse sollte intakt bleiben.)

(3) Drücken Sie beim Zerlegen der Rohrleitung die Verbindungsmuffe nach innen.

Drücken Sie die Gelenkhülse nach innen und ziehen Sie die Gelenkkörperbaugruppe aus der Gelenkhülsenbaugruppe heraus.

Die beiden Kugelhähne schließen gleichzeitig schnell die Leckage der Gelenkhülsenbaugruppe und das Mischen von Luft unter der Wirkung der Feder.

(4) Wenn die selbstdichtende Verbindung getrennt wird, ist es strengstens verboten, die Rohrleitung durch den Steuergriff zu laden, um eine Beschädigung der Verbindung oder ein Platzen der Ölleitung zu verhindern.

(5) Um zu verhindern, dass die selbstdichtende Verbindung durch Staub und schlammiges Wasser verunreinigt wird, ist es am besten, die Verbindung mit einer Plastiktüte zu umwickeln. Wenn der Stecker abgezogen ist, decken Sie den Steckerkörper und den Stecker fest mit einem Tuch oder einer Plastiktüte ab.

Fazit

Wenn die hydraulische selbstdichtende Verbindung ausfällt, reparieren Sie sie nicht blind.

Die richtige Verwendung kann die Maschinenkosten erheblich senken und unnötige Probleme reduzieren.

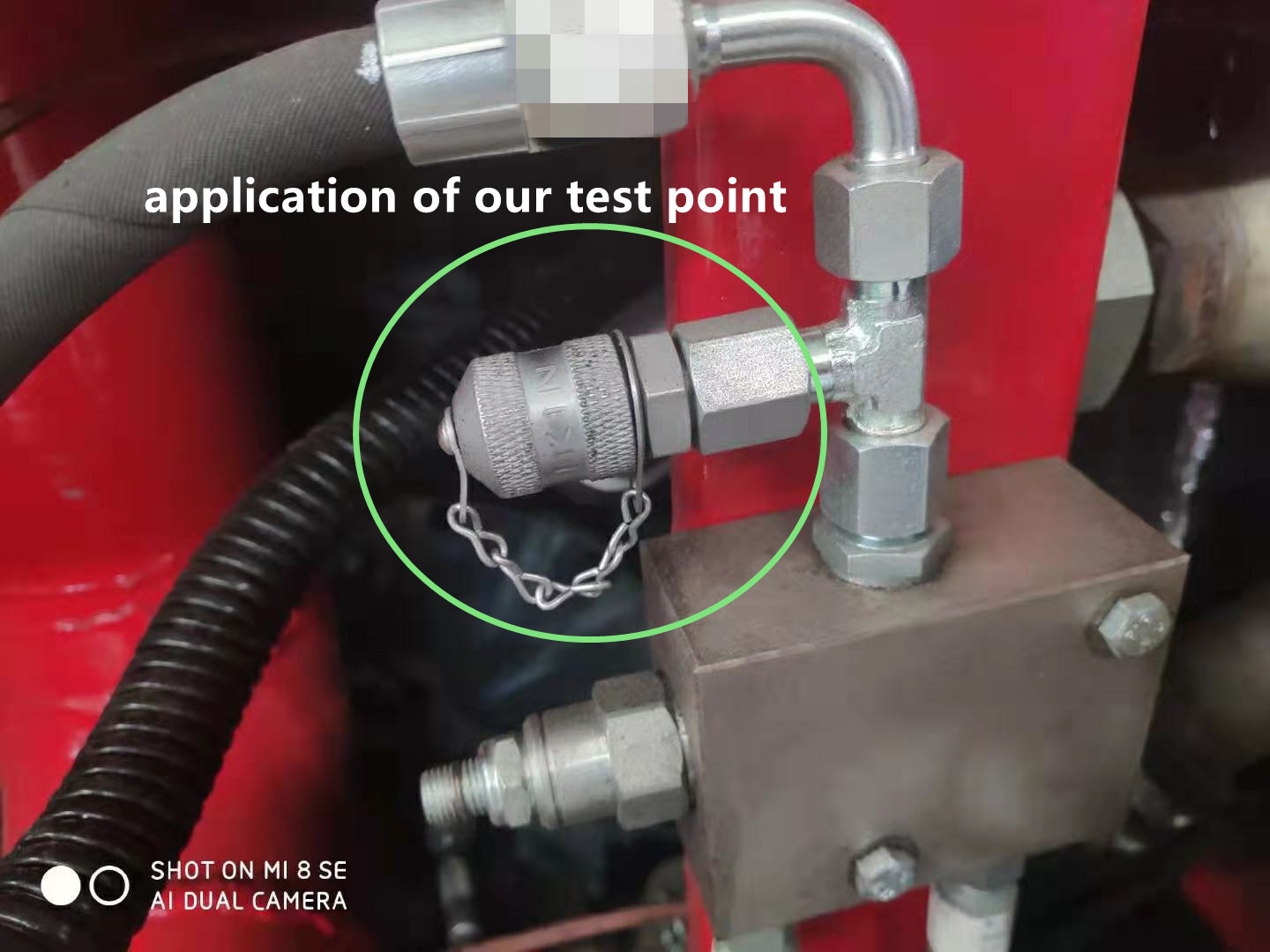

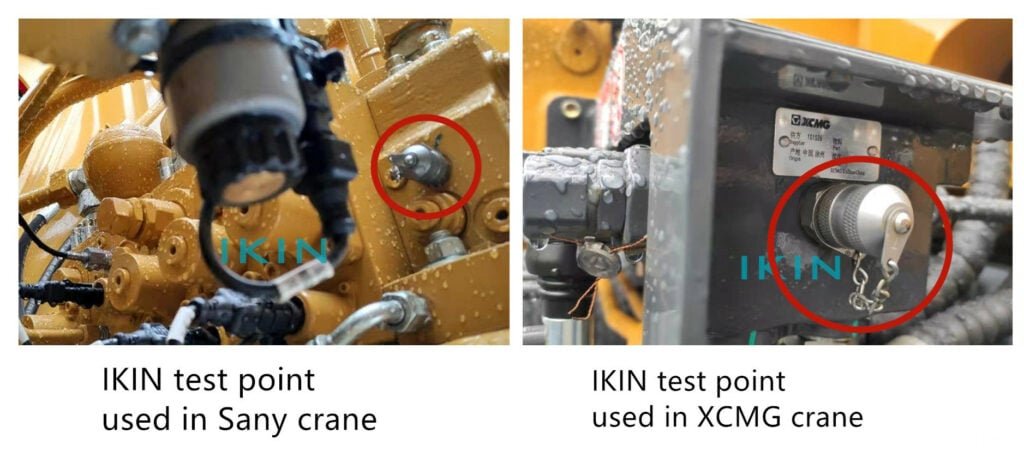

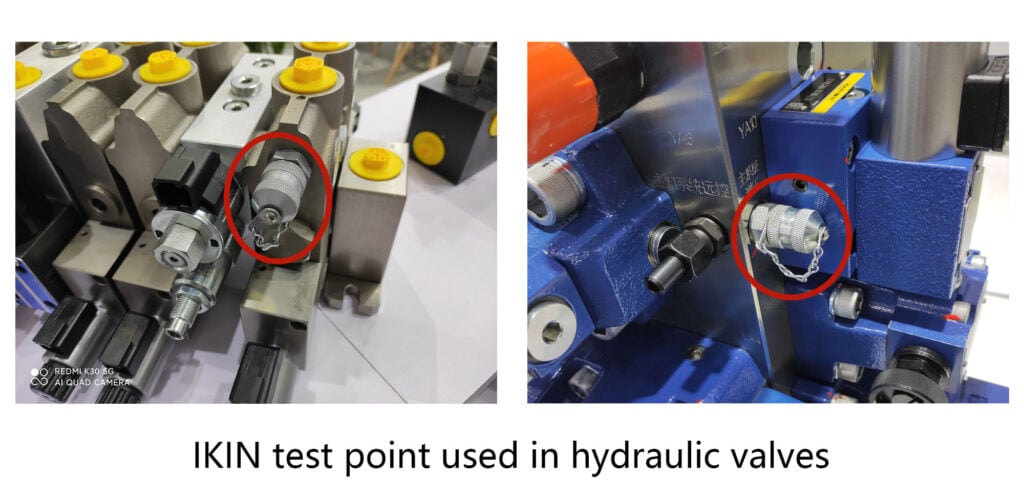

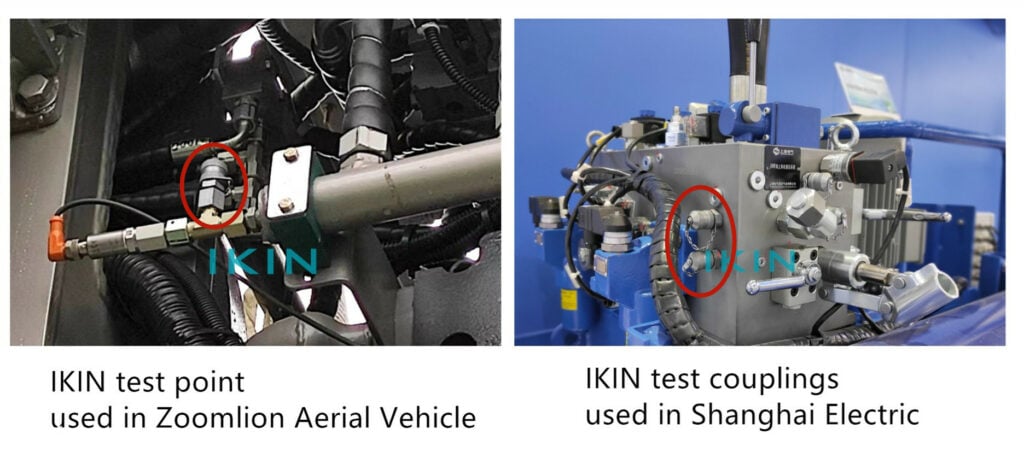

IKIN FLUID, Ihr Lieferant für hydraulische Prüfarmaturen: