Ekstrüzyon Pres Hidrolik Sisteminin Bakımı ve Yönetilmesi

Endüstriyel profiller, raylı geçiş profilleri ve büyük radyatörler gibi yüksek özellikli alüminyum ekstrüzyon ürünleri üretmek için büyük alüminyum ekstrüzyon presleri kullanılabilir.

Havacılık, demiryolu taşımacılığı, otomobil, gemi, inşaat, makine imalatı, elektronik güç ve diğer alanlarda kullanılabilir. Büyük alüminyum ekstrüzyon presinin çalışma sürecinde, çalışma doğruluğunu ve yüksek performansı sağlamak için, öncül belirli bir stabiliteye sahip olmaktır. Ekstrüderin stabilitesi üretim standartlarını karşılamadığında, üretilen ürünlerin kalitesinden büyük ölçüde ödün verilecektir. Ve işletmeler de büyük ekonomik kayıplara uğrayacak.

一. Büyük alüminyum ekstrüzyon presinin hidrolik sisteminin ortak sorunları ve çözümleri

(一) Boru sızıntısı:

Borunun ve flanşın kaynak konumu büyük olasılıkla boru sızıntısına neden olur. Ek olarak, boru flanşı montaj yüzeyi ve vida pozisyonunun da boru sızıntısına neden olma olasılığı son derece yüksektir.

Boru sızıntısının meydana gelmesi, esas olarak uzun süreli çalışmanın neden olduğu vida ve boru bağlantılarının gevşemesinden kaynaklanır. Aynı zamanda, flanş montaj yüzeyi contası eskidikten sonra sızdırmazlık halkası zarar görecektir.

Uygun olmayan kaynak gözenek ve çatlaklara neden oldu ve sızıntı meydana geldi. Ek olarak, kullanım süresi çok uzundu, güvenlik bilinci güçlü değildi ve zamanında bakım yapılmadı, bu da durumun genişlemesine ve sonunda sızıntıya neden olmasına neden oldu. Boru kelepçeleri ve braketleri ekleyerek boru titreşimini ortadan kaldırabilir ve stabiliteyi artırabiliriz.

Kaynak işlemi standartlaştırılmamışsa, gözenek veya çatlaklar varsa, orijinal konumunda parlatma yapabiliriz ve döküntüler giderildikten sonra tekrar kaynak yapabiliriz.

(二) Silindirde yağ sızıntısı:

1. Yağ silindiri sızıntısının meydana gelme oranı nispeten yüksektir. Uzun süreli çalışma koşulları nedeniyle, kaçınılmaz olarak büyük miktarda aşındırıcı partiküllere neden olacaktır. Aynı zamanda piston çubuğunun açık pozisyonu uzun süre havaya maruz kaldığı için büyük miktarda toz ve alüminyum tozunun yapışması kaçınılmazdır.

Bu tür durumlarda, kazımak için genellikle bir toz halkası kullanılır. Bununla birlikte, toz halkasının etkisi göz önüne alındığında, tamamen kazınması zordur, böylece piston kolu contası hasar görür ve bu da sızıntıya neden olur. Bu nedenle, yağ silindiri sızıntısı için genellikle iki arıtma yöntemi benimsenir: İlk olarak, yağ silindirini temizleyin ve contaları değiştirin; İkinci olarak, piston çubuğunun yüzey katmanının aşınmış olup olmadığını kontrol edin,

2. Silindirin ekseni kılavuz raya paralel değil ve hata standart aralığı aşıyor: 0,04-0,08 mm / m. Buna karşılık, uç kapak sabitleme cıvataları gevşetildi ve conta başarısız oldu. O zaman paralelliği korumamız ve hatayı standart aralık içinde kontrol etmemiz gerekir.

3. Geri basınç ve basınç ayarı çok yüksek olduğu için conta kırılmış ve yağ sızıntısı meydana gelmiştir. Sırayla, conta aşırı basınca maruz kalır ve conta kırılır. Bu, hidrolik sistem basıncının sıfırlanmasını ve hidrolik kontrol valfi bileşenlerinin test edilmesini gerektirir.

4. Contalar ciddi şekilde aşınmış ve arızalı çünkü hidrolik yağı ciddi şekilde kirlenmiş ve çok fazla kirlilik üretiyor. Yağ sıcaklığı uzun süre yüksek bir sıcaklıkta olduğunda, hidrolik yağ kademeli olarak oksitlenir ve bu da koloidal tortuların oluşmasına neden olur. Yağ sıcaklığı uzun süre düşük sıcaklıkta kaldığında, contanın esnekliği kaybolacaktır. Contanın eskimesi, büyük miktarda yağ kalıntısının birikmesinden kaynaklanır.

Daha sonra hidrolik yağ yönetimini güçlendirmemiz ve kirlilik kaynaklarının izinsiz girişini sıkı bir şekilde kontrol etmemiz gerekir; Hidrolik ekipmanın soğutma sisteminin çalışma durumunu onaylayın ve normal çalışmasını sağlayın. En uygun sıcaklık 30-45 ℃ dir.

5. Sızdırmazlık işlemi için uygun conta seçilmediğinde, contayı seçerken. Contanın malzemesi, modeli ve pürüzlülüğünü hesaba katmak için yağ sızıntısı meydana gelir. Bu nedenle, contaları seçerken, contaların özelliklerini dikkatlice belirleyin ve ilgili makul contaları seçin.

(三) Kontrol vanası bileşenlerinde sızıntı:

Kontrol vanası bileşenlerinin sızmasında en yaygın olanı dahili sızıntıdır. Dahili sızıntının temel nedeni, kontrol valfi bileşenlerini tıkayan büyük miktarda hidrolik kirlilik birikmesidir; Ek olarak, valf çekirdeğinin aşırı aşınması ve yanlış kapanma sızıntıya neden olabilir.

Aşırı basınç, makaranın hidrolik olarak sıkıştırılmasına ve bu da sızıntıya neden olur. Kontrol vanasının söküldükten sonra tekrar tekrar temizlenmesi veya kontrol vanası bileşenlerinin parlatılması önerilir. Doğruluğunu iyileştirmek ve orijinal görünümüne geri döndürmek için.

(四) Solenoid valf arızası: Solenoid valf arızası aşağıdaki tiplere ayrılabilir:

1. Makara hareket etmez: (1) Elektromıknatıs arızası, titreşim ve manyetik alan tespiti ile birlikte, makaranın hareket etmediği görülebilir; (2) Valf çekirdeği sıkıştırılmış, yağ değişiyor ve dönüş yayı arızalı. Titreşim algılandıktan sonra, valf göbeği sıkışması arızası görülebilir;

2. Büyük basınç kaybı: (1) Akış çok büyük ve boyut yanlış, bu durum titreşim ve manyetik alanın birlikte incelenmesiyle görülebilir; (2) Makara yerinde hareket etmez ve makara sıkışması hatası titreşim algılamasıyla görülebilir;

3. Manyetik akı sızıntısı: Elektromanyetik bobinin yüzeyinde manyetik alan algılamasıyla görülebilen kusurlar ortaya çıkar.

4. Şok (titreşim): Makara kapanma hızı çok hızlı ve vidalar gevşemiş, bu da titreşim algılamasıyla görülebilir.

Yukarıdaki sorunların nedenleri ışığında, sorunu çözmek için ilgili önlemleri alın.

二. Büyük alüminyum ekstrüzyon presinin hidrolik sisteminin bakımı ve yönetimi

(一) Günlük bakım planı hazırlayın

(1) Havaya uzun süre maruz kalan bazı ekipmanlar için, ekipmanın açıkta kalan kısımlarını temiz ve kirden arındırmak için düzenli olarak temizleyin;

(2) Toz ve döküntülerin girmesini önlemek ve hidrolik sistemi kirletmek için çalışma ortamını temiz ve düzenli tutun;

(3) Yağ sızıntısı oranının nispeten yüksek olduğu herhangi bir zamanda devriye incelemeleri gerçekleştirin ve bulunduktan sonra, bunları derhal çözmek için ilgili önlemleri alın;

(4) Muayene sürecini standartlaştırın. İnceleme rotasını ve petrol sızıntısı noktasının en yüksek bölümünü belirleyin. Muayene çalışmasının belirli bir aşaması tamamlandıktan sonra, bir sonraki aşamanın personeline teslim edilecek ve bir önceki aşamadaki işin ilerleyişi ayrıntılı olarak anlatılacaktır;

(5) Orijinal çalışma durumunu ayrıntılı olarak kaydedin. Hidrolik sistemin normal çalışma koşullarını anlamak, denetim süreci sırasında sorunları zamanında keşfetmeye ve çözmeye, iş verimliliğini artırmaya ve güvenlik risklerinden kaçınmaya yardımcı olabilir.

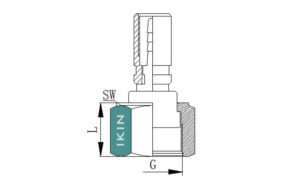

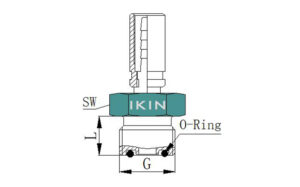

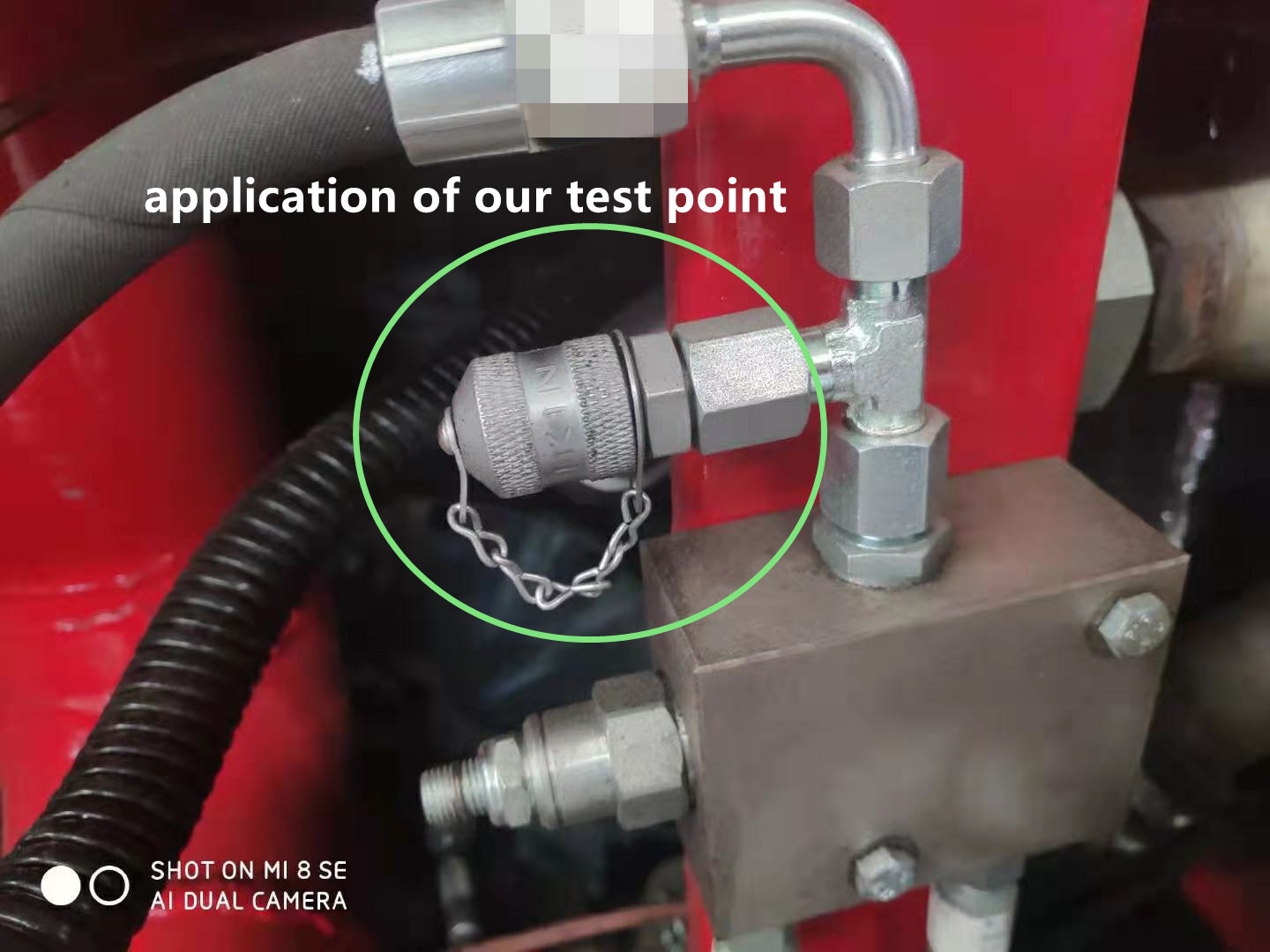

(二) Hidrolik sistemin çeşitli aletlerini kalibre etmek için düzenli bir bakım ve inceleme sistemi geliştirin ve bir tarih planlayın. Ölçüm aletinin düzgün çalıştığından ve yüksek derecede doğruluğa sahip olduğundan emin olun.

Aynı zamanda, hidrolik sistem, normal sıcaklığı korumak için makul bir basınç değeri ayarlamak için basınç testine tabi tutulmalıdır. Basınç dengesizliğini önlemek için, sıcaklık çok düşük veya çok yüksektir ve bu da sızıntıya neden olur. Enkaz ve hidrolik yağı kirliliğinin bileşimini belirlemek için filtre elemanını düzenli olarak temizleyin ve değiştirin.

Hidrolik sistemin aşınma ve aşınma derecesini doğrulayın ve ekstrüderin hidrolik yağını üç ayda bir numune alın ve test edin. Hidrolik yağ viskozitesini, asit değerini, nemi, parçacıkları ve diğer öğeleri kontrol edin, böylece bunları çözmek için makul önlemler alınabilsin.

三. Sonuç

Analiz yoluyla, alüminyum ekstrüzyon presinin hidrolik sistem sızıntısının esas olarak hidrolik sistemin stabil olmamasından kaynaklandığı doğrulanabilir. Bu yüzden uygun önlemleri almalıyız.

Bununla birlikte, çözümler her zaman iyileştirici önlemlere atfedilebilir ve önleyici bir etkisi olamaz.

Bu nedenle günlük işlerde gerekli hidrolik sistem bakım ve yönetiminin yapılması büyük önem taşımaktadır.

valf flanşları akışkan tasarım ürünleri hidrolik flanş bağlantı parçaları bspp hidrolik bağlantı parçaları valf flanşları hızlı bağlantı kaplinleri akışkan valfi amerikan akışkan gücü hızlı bağlantı kaplinleri hidrolik test bağlantı parçaları hidrolik basınç test bağlantı parçaları hidrolik test hortumu hid test bağlantı parçaları hidrolik test bağlantı parçaları cat hidrolik test bağlantı parçaları john deere hidrolik test bağlantı parçaları hidrolik test ölçme bağlantı parçaları hidrolik test hortumu bağlantı parçaları hitachi hidrolik test bağlantı parçaları jcb hidrolik test bağlantı parçaları jic hidrolik test bağlantı parçaları hidrolik test bağlantı parçaları kiti komatsu hidrolik test bağlantı parçaları metrik hidrolik test bağlantı parçaları hidrolik test noktası bağlantı parçaları hidrolik test noktası bağlantı parçaları tırtıl ar hidrolik test bağlantı parçaları parker hidrolik test bağlantı parçaları parker hidrolik test bağlantı parçaları parker hidrolik test bağlantı parçaları stauff hidrolik test bağlantı parçaları hidrolik test t bağlantı parçaları volvo hidrolik test bağlantı parçaları basınç göstergesi bağlantısı hidrolik sıvı test noktası parker bağlantı parçaları bağlantı dişleri test noktası hidrolik test bağlantı noktası bağlantı parçaları hidrolik kaplin ve hortum Test Kaplin basıncı test noktası hidrolik aksesuarlar Hortum Test Tertibatları test noktası bağlantı parçaları test Noktası Hortumlar basınç ölçer bağlantı parçaları Basınç Kontrolü için Test Kaplinleri