Cách duy trì và quản lý hệ thống thủy lực ép đùn

Máy ép đùn nhôm lớn có thể được sử dụng để sản xuất các sản phẩm đùn nhôm có đặc điểm kỹ thuật cao như thanh công nghiệp, thanh chuyển đường sắt và bộ tản nhiệt lớn.

Nó có thể được sử dụng trong hàng không vũ trụ, vận chuyển đường sắt, ô tô, tàu thủy, xây dựng, sản xuất máy móc, năng lượng điện tử và các lĩnh vực khác. Trong quá trình làm việc của máy ép đùn nhôm lớn, để đảm bảo độ chính xác làm việc và hiệu suất cao, tiền đề là phải có độ ổn định nhất định. Một khi sự ổn định của máy đùn không đáp ứng được các tiêu chuẩn sản xuất, chất lượng của sản phẩm được sản xuất ra sẽ bị ảnh hưởng rất nhiều. Và doanh nghiệp cũng sẽ bị thiệt hại lớn về kinh tế.

一. Các sự cố thường gặp của hệ thống thủy lực của máy ép đùn nhôm lớn và các giải pháp của chúng

(一) Rò rỉ đường ống:

Vị trí hàn của ống và mặt bích dễ gây rò rỉ đường ống nhất. Ngoài ra, bề mặt lắp đặt bích ống và vị trí bắt vít cũng cực kỳ dễ gây ra hiện tượng rò rỉ đường ống.

Việc xảy ra hiện tượng rò rỉ đường ống chủ yếu là do các vít và khớp nối ống bị lỏng do hoạt động lâu ngày. Đồng thời, sau khi bề mặt lắp ghép mặt bích bị lão hóa, vòng đệm sẽ bị hỏng.

Việc hàn không đúng cách đã gây ra các lỗ rỗng và vết nứt, và rò rỉ xảy ra. Ngoài ra, thời gian sử dụng quá lâu, ý thức an toàn chưa vững vàng, không tiến hành bảo dưỡng kịp thời khiến tình trạng cơi nới, cuối cùng là gây rò rỉ. Chúng tôi có thể loại bỏ độ rung của đường ống và cải thiện độ ổn định bằng cách thêm kẹp và giá đỡ ống.

Nếu thao tác hàn không chuẩn, có vết rỗ hoặc vết nứt, chúng ta có thể đánh bóng lại vị trí ban đầu, sau khi loại bỏ cặn bẩn chúng ta có thể hàn lại.

(二) Rò rỉ dầu trong xi lanh:

1. Tỷ lệ xảy ra rò rỉ xi lanh dầu là tương đối cao. Do điều kiện làm việc trong thời gian dài, chắc chắn sẽ tạo ra một lượng lớn hạt mài mòn. Đồng thời, do vị trí tiếp xúc của cần piston tiếp xúc với không khí lâu ngày nên không thể tránh khỏi một lượng lớn bụi và bột nhôm bám vào.

Trong những tình huống như vậy, một vòng bụi thường được sử dụng để loại bỏ. Tuy nhiên, xét về tác dụng của vòng bụi thì khó có thể cạo sạch hoàn toàn, do đó, phớt thanh piston bị hỏng, từ đó gây ra rò rỉ. Do đó, hai phương pháp xử lý thường được áp dụng đối với rò rỉ xi lanh dầu: Thứ nhất, làm sạch xi lanh dầu và thay thế các phớt; Thứ hai, xác nhận xem lớp bề mặt của cần piston có bị mòn hay không,

2. Trục của trụ không song song với ray dẫn hướng, sai số vượt quá tiêu chuẩn: 0,04-0,08mm / m. Lần lượt, các bu lông cố định nắp cuối bị nới lỏng và con dấu bị lỗi. Khi đó chúng ta cần duy trì tính song song và kiểm soát sai số trong phạm vi tiêu chuẩn.

3. Phốt bị hỏng và rò rỉ dầu xảy ra do áp suất ngược và áp suất cài đặt quá cao. Đổi lại, con dấu bị tiếp xúc với áp lực quá mức và con dấu bị hỏng. Điều này đòi hỏi phải thiết lập lại áp suất hệ thống thủy lực và kiểm tra các thành phần van điều khiển thủy lực.

4. Phớt bị mòn và hỏng do dầu thủy lực bị ô nhiễm nặng và tạo ra nhiều tạp chất. Khi nhiệt độ dầu ở nhiệt độ cao trong thời gian dài, dầu thủy lực bị oxy hóa dần dẫn đến sinh ra các cặn dạng keo. Khi nhiệt độ dầu ở trạng thái nhiệt độ thấp trong thời gian dài sẽ làm mất tính đàn hồi của phớt. Sự lão hóa của phớt là do sự tích tụ của một lượng lớn cặn dầu.

Khi đó chúng ta cần tăng cường quản lý dầu thủy lực và kiểm soát chặt chẽ sự xâm nhập của các nguồn ô nhiễm; Xác nhận tình trạng làm việc của hệ thống làm mát thiết bị thủy lực và đảm bảo hệ thống làm mát hoạt động bình thường. Nhiệt độ thích hợp nhất là 30-45 ℃.

5. Khi không chọn con dấu thích hợp để xử lý niêm phong, khi chọn con dấu. Để tính đến vật liệu, kiểu máy và độ nhám của phớt làm kín, xảy ra hiện tượng rò rỉ dầu. Vì vậy, khi lựa chọn con dấu, hãy xác định kỹ các đặc điểm của con dấu và lựa chọn con dấu hợp lý tương ứng.

(三) Rò rỉ các thành phần van điều khiển:

Rò rỉ bên trong là phổ biến nhất trong rò rỉ các thành phần van điều khiển. Nguyên nhân sâu xa của rò rỉ bên trong là sự tích tụ lớn của các tạp chất thủy lực, từ đó làm tắc nghẽn các bộ phận của van điều khiển; Ngoài ra, lõi van bị mòn quá mức và đóng không đúng cách có thể gây rò rỉ.

Áp suất quá cao sẽ gây ra hiện tượng kẹp ống chỉ bằng thủy lực, điều này cũng gây ra rò rỉ. Nên vệ sinh van điều khiển nhiều lần sau khi tháo rời, hoặc đánh bóng các bộ phận của van điều khiển. Để cải thiện độ chính xác của nó và khôi phục nó về hình dạng ban đầu.

(四) Hỏng van điện từ: Hỏng van điện từ có thể được chia thành các loại sau:

1. Ống chỉ không di chuyển: (1) Nam châm điện bị hỏng, kết hợp với rung động và phát hiện từ trường, có thể thấy ống chỉ không di chuyển; (2) Lõi van bị kẹp, thay nhớt, lò xo hồi vị bị lỗi. Sau khi phát hiện rung động, có thể thấy lỗi kẹt lõi van;

2. Tổn thất áp suất lớn: (1) Lưu lượng quá lớn và sai kích thước, có thể thấy bằng cách kiểm tra chung về rung động và từ trường; (2) Ống đệm không di chuyển đúng vị trí và có thể thấy lỗi kẹt ống thông qua phát hiện rung động;

3. Rò rỉ từ thông: Các khiếm khuyết xuất hiện trên bề mặt của cuộn dây điện từ, có thể thấy được bằng cách phát hiện từ trường.

4. Sốc (rung): Tốc độ đóng ống chỉ quá nhanh và các ốc vít bị lỏng, có thể nhận thấy bằng cách phát hiện rung động.

Từ nguyên nhân của những vấn đề trên, hãy đưa ra những biện pháp tương ứng để giải quyết vấn đề.

二. Bảo trì và quản lý hệ thống thủy lực của máy ép đùn nhôm lớn

(一) Lập kế hoạch bảo trì hàng ngày

(1) Đối với một số thiết bị tiếp xúc với không khí trong thời gian dài, phải vệ sinh thường xuyên để các bộ phận tiếp xúc của thiết bị luôn sạch sẽ, không có tạp chất;

(2) Giữ môi trường vận hành sạch sẽ, gọn gàng để tránh bụi bẩn xâm nhập và gây ô nhiễm hệ thống thủy lực;

(3) Tiến hành tuần tra kiểm tra bất cứ lúc nào khi tỷ lệ rò rỉ dầu tương đối cao, ngay khi phát hiện có biện pháp tương ứng để giải quyết ngay;

(4) Chuẩn hóa quy trình kiểm tra. Khoanh định tuyến đường kiểm tra và phần cao nhất của điểm tràn dầu. Sau khi công việc kiểm tra hoàn thành ở một khâu nào đó thì bàn giao cho cán bộ của khâu sau và giải trình cụ thể tiến độ công việc của khâu trước;

(5) Ghi lại chi tiết tình trạng hoạt động ban đầu. Hiểu biết về điều kiện làm việc bình thường của hệ thống thủy lực có thể giúp phát hiện và giải quyết kịp thời các vấn đề trong quá trình kiểm tra, nâng cao hiệu quả công việc, tránh rủi ro về an toàn.

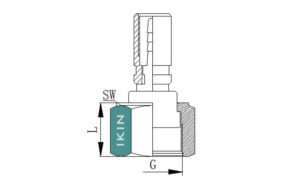

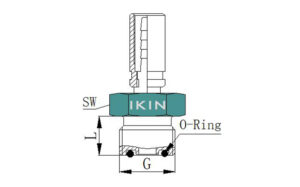

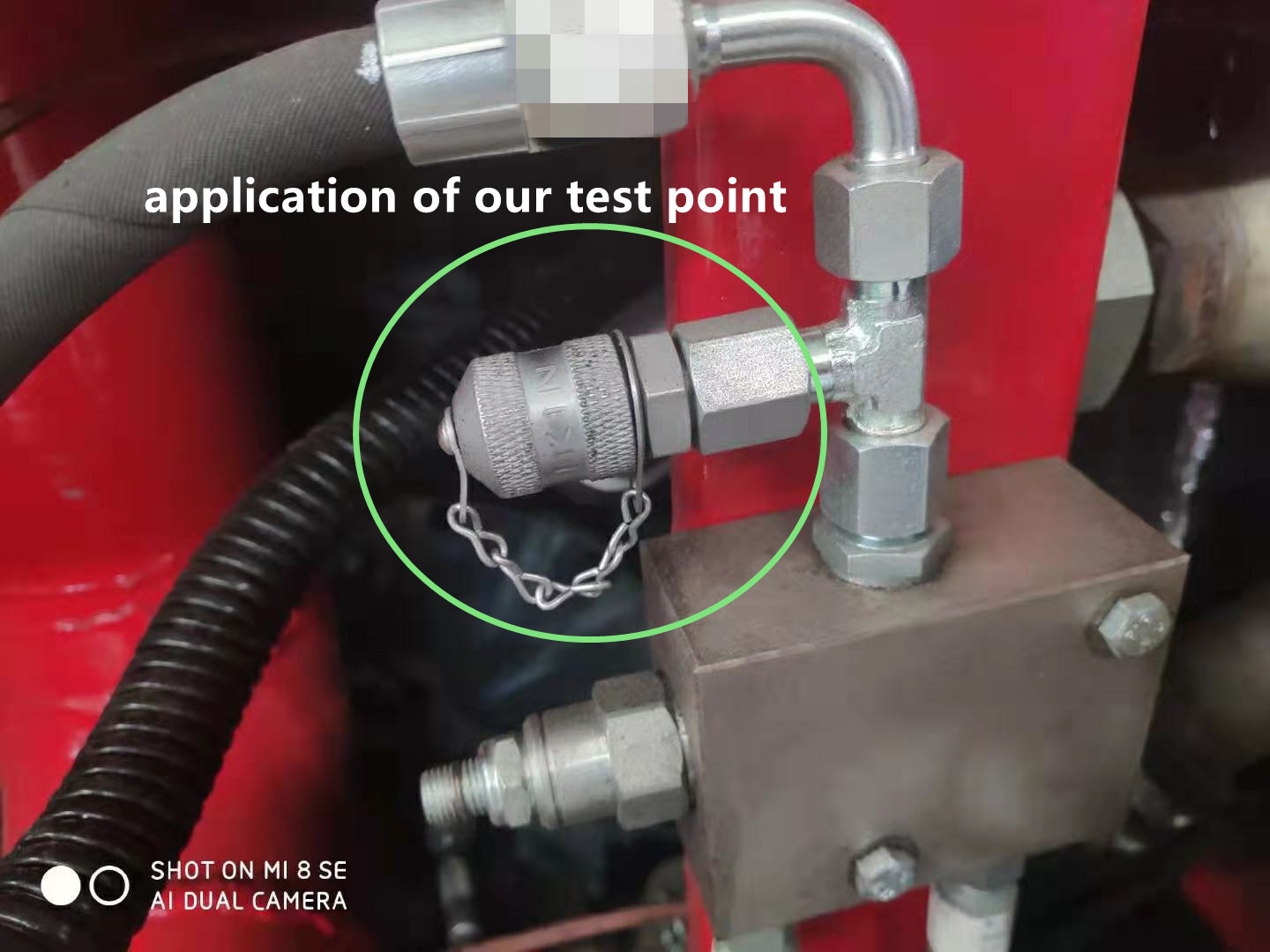

(二) Xây dựng hệ thống bảo trì và kiểm tra thường xuyên và hẹn ngày để hiệu chuẩn các thiết bị khác nhau của hệ thống thủy lực. Đảm bảo rằng đồng hồ hoạt động tốt và có độ chính xác cao.

Đồng thời, hệ thống thủy lực cần được kiểm tra áp suất để đặt giá trị áp suất hợp lý nhằm duy trì nhiệt độ bình thường. Để tránh tình trạng mất cân bằng áp suất, nhiệt độ quá thấp hoặc quá cao dẫn đến rò rỉ. Thường xuyên vệ sinh và thay thế lõi lọc để xác định thành phần cặn bẩn và ô nhiễm dầu thủy lực.

Xác nhận mức độ hao mòn của hệ thống thủy lực, lấy mẫu và kiểm tra dầu thủy lực của máy đùn ba tháng một lần. Kiểm tra độ nhớt của dầu thủy lực, trị số axit, độ ẩm, các hạt và các hạng mục khác để có thể đưa ra các biện pháp xử lý hợp lý.

三. Phần kết luận

Qua phân tích, có thể khẳng định sự cố rò rỉ hệ thống thủy lực của máy ép đùn nhôm nguyên nhân chủ yếu là do hệ thống thủy lực hoạt động kém ổn định. Vì vậy chúng ta phải có những biện pháp tương ứng.

Tuy nhiên, các giải pháp luôn mang tính chất khắc phục chứ không thể có tác dụng ngăn chặn.

Vì vậy, việc bảo trì và quản lý hệ thống thủy lực cần thiết trong công việc hàng ngày có ý nghĩa rất lớn.

van mặt bích sản phẩm thiết kế chất lỏng phụ kiện thủy lực mặt bích phụ kiện thủy lực bspp van mặt bích khớp nối ngắt kết nối nhanh van chất lỏng nguồn chất lỏng mỹ kết nối nhanh khớp nối thủy lực phụ kiện kiểm tra thủy lực phụ kiện kiểm tra áp suất thủy lực phụ kiện kiểm tra thủy lực phụ kiện cổng kiểm tra thủy lực cat phụ kiện kiểm tra thủy lực john deere phụ kiện kiểm tra thủy lực phụ kiện đo kiểm tra thủy lực phụ kiện ống kiểm tra thủy lực phụ kiện ống kiểm tra thủy lực hitachi phụ kiện kiểm tra thủy lực jcb phụ kiện kiểm tra thủy lực jic phụ kiện kiểm tra thủy lực phụ kiện kiểm tra thủy lực komatsu phụ kiện kiểm tra thủy lực hệ mét phụ kiện kiểm tra thủy lực phụ kiện điểm kiểm tra thủy lực đầu nối điểm kiểm tra thủy lực caterpill ar phụ kiện cổng kiểm tra thủy lực parker phụ kiện cổng kiểm tra thủy lực parker phụ kiện kiểm tra thủy lực parker phụ kiện kiểm tra thủy lực stauff phụ kiện kiểm tra thủy lực phụ kiện tee kiểm tra thủy lực phụ kiện kiểm tra thủy lực volvo phụ kiện đo áp suất kết nối ren điểm kiểm tra phụ kiện cổng kiểm tra thủy lực khớp nối thủy lực và ống Kiểm tra Khớp nối điểm kiểm tra áp suất phụ kiện thủy lực Ống kiểm tra Cụm lắp ráp điểm kiểm tra phụ kiện điểm kiểm tra Ống phụ kiện đồng hồ đo áp suất Kiểm tra Khớp nối để kiểm tra áp suất