Wartung und Verwaltung des Hydrauliksystems der Extrusionspresse

Mit großen Aluminium-Extrusionspressen können hochspezifizierte Aluminium-Extrusionsprodukte wie Industrieprofile, Schienenverkehrsprofile und große Heizkörper hergestellt werden.

Es kann in der Luft- und Raumfahrt, im Schienenverkehr, in Automobilen, Schiffen, im Baugewerbe, im Maschinenbau, in der elektronischen Energieversorgung und in anderen Bereichen eingesetzt werden. Um die Arbeitsgenauigkeit und die hohe Leistung zu gewährleisten, muss beim Arbeitsprozess einer großen Aluminium-Extrusionspresse ein gewisses Maß an Stabilität gewährleistet sein. Sobald die Stabilität des Extruders nicht den Produktionsstandards entspricht, wird die Qualität der hergestellten Produkte stark beeinträchtigt. Und Unternehmen werden auch enorme wirtschaftliche Verluste erleiden.

一. Häufige Probleme des Hydrauliksystems einer großen Aluminium-Extrusionspresse und deren Lösungen

(一) Rohrleckage:

Die Schweißposition des Rohrs und des Flansches führt höchstwahrscheinlich zu Rohrleckagen. Darüber hinaus ist es sehr wahrscheinlich, dass die Installationsfläche des Rohrflansches und die Schraubenposition zu Rohrleckagen führen.

Das Auftreten von Rohrleckagen wird hauptsächlich durch das Lösen der Schrauben- und Rohrverbindungen im Langzeitbetrieb verursacht. Gleichzeitig wird der Dichtungsring beschädigt, nachdem die Dichtung der Flanschmontageoberfläche gealtert ist.

Unsachgemäßes Schweißen verursachte Poren und Risse, und es traten Leckagen auf. Darüber hinaus war die Nutzungsdauer zu lang, das Sicherheitsbewusstsein war nicht stark und es wurde keine rechtzeitige Wartung durchgeführt, was dazu führte, dass sich die Situation ausdehnte und schließlich zu Undichtigkeiten führte. Wir können Rohrvibrationen beseitigen und die Stabilität verbessern, indem wir Rohrschellen und -halterungen hinzufügen.

Wenn der Schweißvorgang nicht standardisiert ist, es Poren oder Risse gibt, können wir in der ursprünglichen Position polieren und nachdem der Schmutz entfernt wurde, können wir wieder schweißen.

(二) Ölleckage im Zylinder:

1. Die Häufigkeit von Ölzylinderleckagen ist relativ hoch. Aufgrund der Langzeitarbeitsbedingungen wird zwangsläufig eine große Menge an Schleifpartikeln verursacht. Gleichzeitig ist es unvermeidlich, dass eine große Menge Staub und Aluminiumpulver anhaftet, da die freiliegende Position der Kolbenstange für lange Zeit der Luft ausgesetzt ist.

In solchen Situationen wird normalerweise ein Staubring zum Herauskratzen verwendet. Angesichts der Wirkung des Staubrings ist es jedoch schwierig, vollständig abzukratzen, so dass die Kolbenstangendichtung beschädigt wird, was wiederum zu Undichtigkeiten führt. Daher werden normalerweise zwei Behandlungsmethoden für die Leckage von Ölzylindern angewendet: Reinigen Sie zuerst den Ölzylinder und ersetzen Sie die Dichtungen. Zweitens überprüfen Sie, ob die Oberflächenschicht der Kolbenstange abgenutzt ist oder nicht.

2. Die Achse des Zylinders verläuft nicht parallel zur Führungsschiene, und der Fehler überschreitet den Standardbereich: 0,04 bis 0,08 mm / m. Die Befestigungsschrauben der Endabdeckung wurden gelöst und die Dichtung versagte. Dann müssen wir die Parallelität aufrechterhalten und den Fehler innerhalb des Standardbereichs kontrollieren.

3. Die Dichtung ist gebrochen und die Ölleckage tritt aufgrund des Gegendrucks auf und die Druckeinstellung ist zu hoch. Das Siegel ist wiederum einem übermäßigen Druck ausgesetzt und das Siegel ist gebrochen. Dies erfordert das Zurücksetzen des Hydrauliksystemdrucks und das Testen der Hydrauliksteuerventilkomponenten.

4. Die Dichtungen sind stark abgenutzt und versagen, weil das Hydrauliköl stark verschmutzt ist und viele Verunreinigungen erzeugt. Wenn die Öltemperatur lange Zeit auf einer hohen Temperatur liegt, wird das Hydrauliköl allmählich oxidiert, was zur Bildung kolloidaler Ablagerungen führt. Wenn sich die Öltemperatur längere Zeit in einem Niedrigtemperaturzustand befindet, geht die Elastizität der Dichtung verloren. Die Alterung der Dichtung wird durch die Ansammlung einer großen Menge von Ölrückständen verursacht.

Dann müssen wir das Management von Hydrauliköl stärken und das Eindringen von Verschmutzungsquellen streng kontrollieren. Überprüfen Sie den Betriebszustand des Kühlsystems der Hydraulikausrüstung und stellen Sie den normalen Betrieb sicher. Die am besten geeignete Temperatur ist 30-45 ° C.

5. Wenn die geeignete Dichtung für die Dichtungsbehandlung nicht ausgewählt ist, wenn Sie die Dichtung auswählen. Um das Material, das Modell und die Rauheit der Dichtung zu berücksichtigen, tritt Ölleckage auf. Identifizieren Sie daher bei der Auswahl der Dichtungen sorgfältig die Eigenschaften der Dichtungen und wählen Sie die entsprechenden angemessenen Dichtungen aus.

(三) Leckage von Steuerventilkomponenten:

Interne Leckage tritt am häufigsten bei Leckagen von Steuerventilkomponenten auf. Die Hauptursache für interne Leckagen ist die große Ansammlung von hydraulischen Verunreinigungen, die wiederum die Steuerventilkomponenten blockieren. Darüber hinaus kann ein übermäßiger Verschleiß des Ventilkerns und ein unsachgemäßes Schließen zu Undichtigkeiten führen.

Übermäßiger Druck führt zu einer hydraulischen Klemmung der Spule, was ebenfalls zu Undichtigkeiten führt. Es wird empfohlen, das Steuerventil nach der Demontage wiederholt zu reinigen oder die Steuerventilkomponenten zu polieren. Um die Genauigkeit zu verbessern und das ursprüngliche Erscheinungsbild wiederherzustellen.

(四) Ausfall des Magnetventils: Der Ausfall des Magnetventils kann in folgende Typen unterteilt werden:

1. Die Spule bewegt sich nicht: (1) Ein Versagen des Elektromagneten in Kombination mit Vibration und Magnetfelderkennung zeigt, dass sich die Spule nicht bewegt. (2) Der Ventileinsatz ist festgeklemmt, das Öl wechselt und die Rückstellfeder ist defekt. Nach der Vibrationserkennung ist ein Versagen des Ventilkerns erkennbar.

2. Großer Druckverlust: (1) Der Durchfluss ist zu groß und die Größe ist falsch, was durch gemeinsame Inspektion von Vibration und Magnetfeld festgestellt werden kann. (2) Die Spule bewegt sich nicht an Ort und Stelle, und der Spulenstaufehler kann durch Vibrationserkennung erkannt werden.

3. Magnetflussleckage: Auf der Oberfläche der elektromagnetischen Spule treten Defekte auf, die durch Magnetfelderkennung erkannt werden können.

4. Schock (Vibration): Die Schließgeschwindigkeit der Spule ist zu hoch und die Schrauben sind locker, was durch die Vibrationserkennung erkennbar ist.

Ergreifen Sie angesichts der Ursachen der oben genannten Probleme entsprechende Maßnahmen, um das Problem zu lösen.

二. Wartung und Management des Hydrauliksystems einer großen Aluminium-Extrusionspresse

(一) Erstellen Sie einen täglichen Wartungsplan

(1) Reinigen Sie einige Geräte, die längere Zeit der Luft ausgesetzt waren, regelmäßig, um die freiliegenden Teile des Geräts sauber und frei von Verunreinigungen zu halten.

(2) Halten Sie die Betriebsumgebung sauber und ordentlich, um das Eindringen von Staub und Schmutz zu vermeiden und das Hydrauliksystem zu verschmutzen.

(3) Führen Sie Patrouilleninspektionen jederzeit durch, wenn die Ölleckrate relativ hoch ist, und ergreifen Sie nach ihrer Feststellung entsprechende Maßnahmen, um sie sofort zu beheben.

(4) Standardisieren Sie den Inspektionsprozess. Beschreiben Sie den Inspektionsweg und den höchsten Teil des Ölverschmutzungspunkts. Nach Abschluss einer bestimmten Phase der Inspektionsarbeiten wird diese dem Personal der nächsten Phase übergeben, und der Arbeitsfortschritt der vorherigen Phase wird ausführlich erläutert.

(5) Notieren Sie den ursprünglichen Betriebsstatus im Detail. Das Verständnis der normalen Arbeitsbedingungen des Hydrauliksystems kann dazu beitragen, Probleme rechtzeitig während des Inspektionsprozesses zu erkennen und zu lösen, die Arbeitseffizienz zu verbessern und Sicherheitsrisiken zu vermeiden.

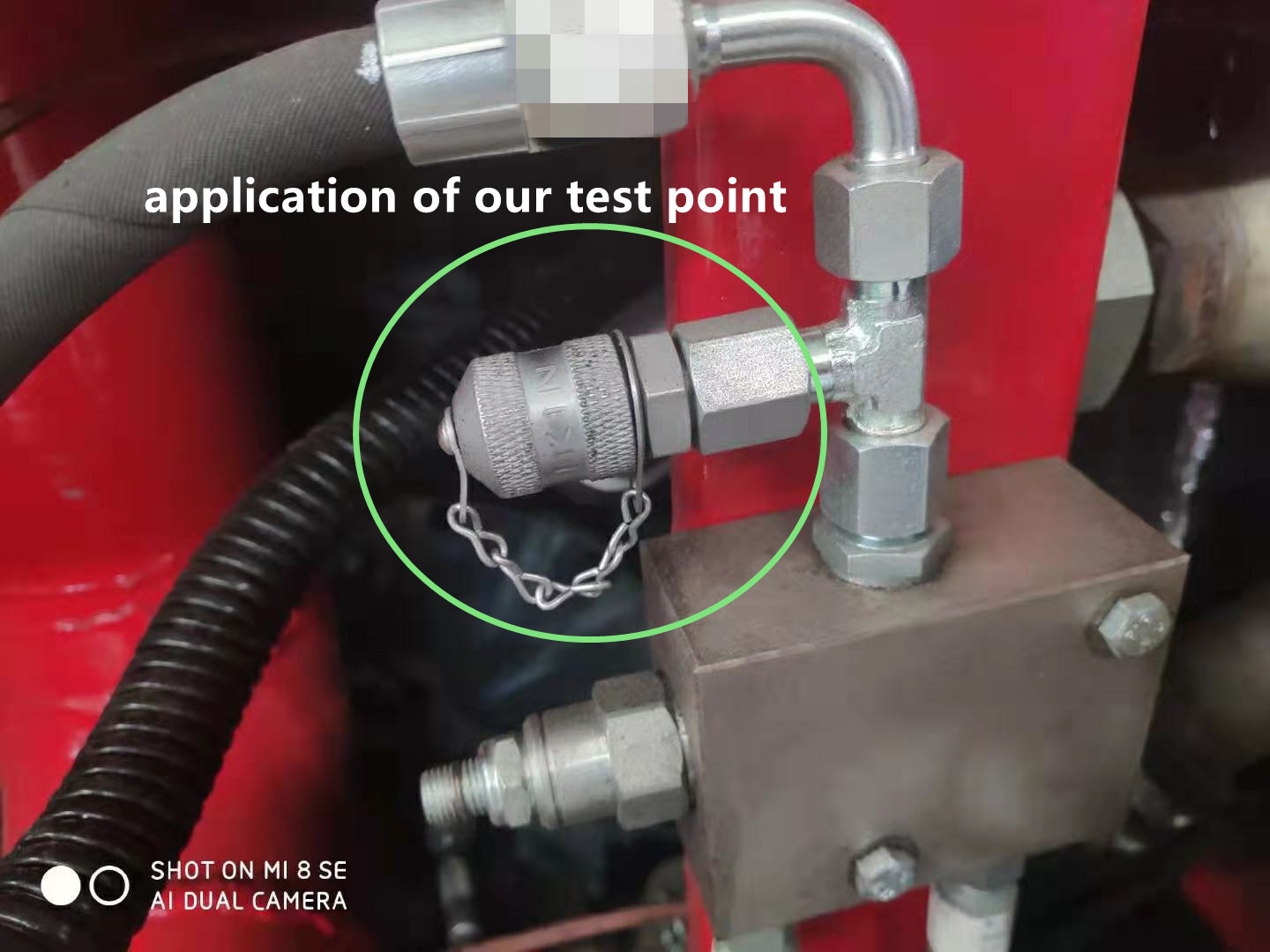

(二) Entwickeln Sie ein regelmäßiges Wartungs- und Inspektionssystem und legen Sie einen Termin für die Kalibrierung verschiedener Instrumente des Hydrauliksystems fest. Stellen Sie sicher, dass das Messgerät ordnungsgemäß funktioniert und ein hohes Maß an Genauigkeit aufweist.

Gleichzeitig sollte das Hydrauliksystem druckgeprüft werden, um einen angemessenen Druckwert zur Aufrechterhaltung der normalen Temperatur einzustellen. Um ein Druckungleichgewicht zu vermeiden, ist die Temperatur zu niedrig oder zu hoch, was zu Undichtigkeiten führt. Reinigen und ersetzen Sie das Filterelement regelmäßig, um die Zusammensetzung von Schmutz und Hydraulikölverschmutzung zu bestimmen.

Überprüfen Sie den Verschleißgrad und das Verschleiß des Hydrauliksystems und prüfen und testen Sie das Hydrauliköl des Extruders alle drei Monate. Überprüfen Sie die Hydraulikölviskosität, den Säurewert, die Feuchtigkeit, Partikel und andere Gegenstände, damit angemessene Maßnahmen zur Lösung dieser Probleme getroffen werden können.

三. Fazit

Durch Analyse kann bestätigt werden, dass die Leckage des Hydrauliksystems der Aluminium-Extrusionspresse hauptsächlich durch die mangelnde Stabilität des Hydrauliksystems verursacht wird. Wir müssen also entsprechende Maßnahmen ergreifen.

Lösungen sind jedoch immer auf Abhilfemaßnahmen zurückzuführen und können keine vorbeugende Wirkung haben.

Daher ist es von großer Bedeutung, die notwendige Wartung und Verwaltung des Hydrauliksystems in der täglichen Arbeit zu übernehmen.

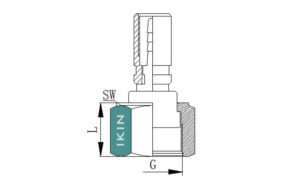

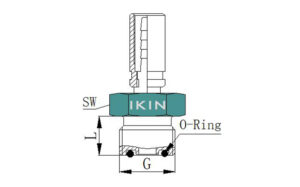

Ventile Flansche Fluid Design Produkte Hydraulik Flansch Armaturen bspp Hydraulik Armaturen Ventil Flansche Schnellkupplungen Fluid Ventil American Fluid Power Schnellkupplungen Hydraulik Test Armaturen Hydraulik Druck Test Armaturen Hydraulik Testschlauch Hyd Test Armaturen Hydraulik Test Anschluss Armaturen Katze Hydraulische Test Armaturen John Deere Hydraulische Test Armaturen hydraulische Prüfmanometeranschlüsse hydraulische Prüfschlauchanschlüsse hitachi hydraulische Prüfanschlüsse jcb hydraulische Prüfanschlüsse jic hydraulische Prüfanschlüsse hydraulische Prüfanschlüsse komatsu hydraulische Prüfanschlüsse metrische hydraulische Prüfanschlüsse hydraulische Prüfpunktanschlüsse hydraulische Prüfpunktanschlüsse Raupe ar hydraulische Prüfanschlussarmaturen Parker hydraulische Prüfanschlussarmaturen Parker hydraulische Prüfanschlüsse Parker hydraulische Prüfanschlüsse stauff hydraulische Prüfanschlüsse hydraulische Prüfanschlüsse volvo hydraulische Prüfanschlüsse Manometeranschluss Hydraulikflüssigkeitsprüfpunkt Parkeranschlüsse Verbindungsgewinde Prüfpunkt hydraulische Prüfanschlussarmaturen hydraulische Kupplung und Schlauchprüfung Kupplung Druckprüfpunkt Hydraulikzubehör Schlauchprüfbaugruppen Prüfpunktanschlüsse Prüfpunktschläuche Manometeranschlüsse Prüfkupplungen zur Druckprüfung